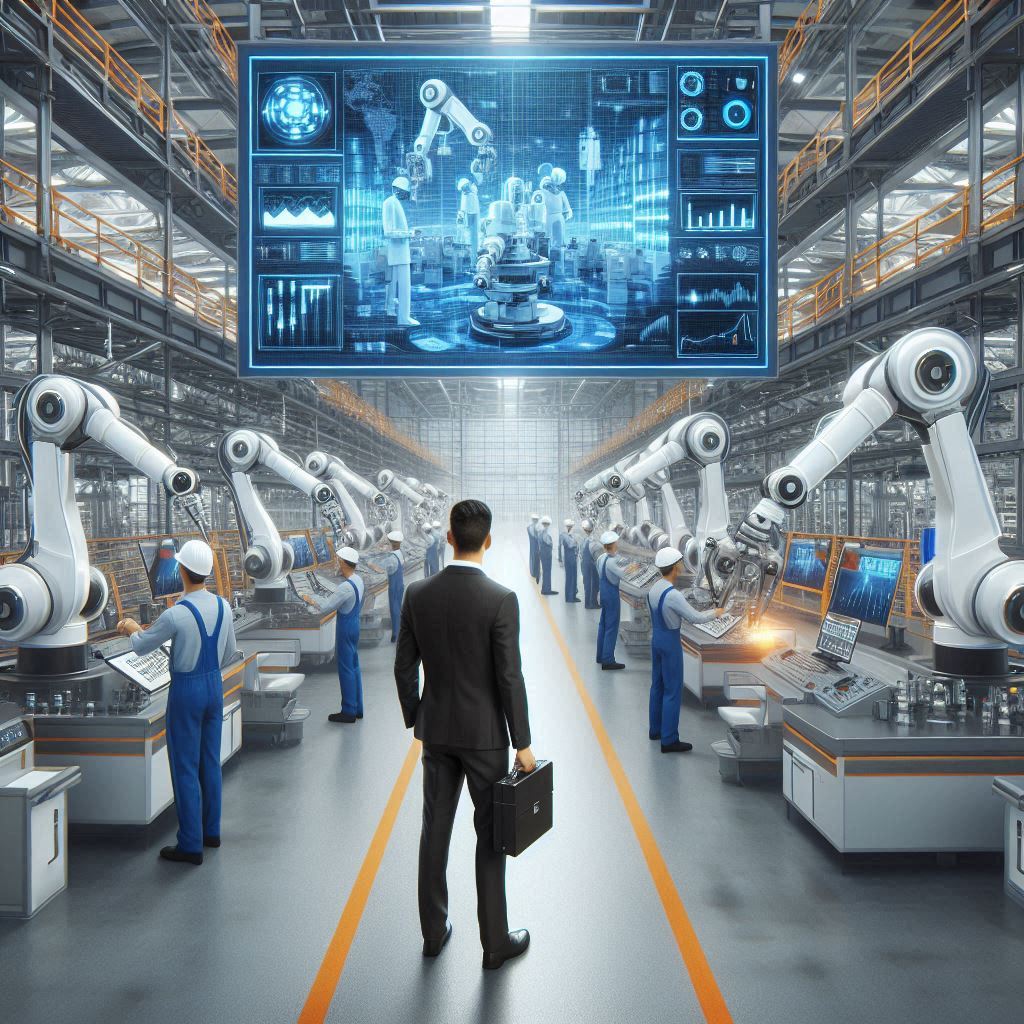

Nel panorama industriale contemporaneo, lo smart manufacturing rappresenta una rivoluzione che ridefinisce i processi produttivi, grazie all’integrazione avanzata di tecnologie digitali. Ma quali sono i reali benefici di questa innovazione? Scopriamoli insieme.

1. Aumento della Produttività

Grazie all’automazione intelligente e all’uso di macchine interconnesse, lo smart manufacturing permette di ottimizzare i tempi di produzione, riducendo i tempi morti e aumentando la capacità produttiva complessiva. Le linee di produzione diventano più efficienti, consentendo una risposta rapida e flessibile alle richieste del mercato. L’adozione dello smart manufacturing porta a un significativo aumento della produttività, che è uno degli aspetti più vantaggiosi di questa rivoluzione tecnologica. Vediamo in dettaglio come questo avviene.

Automazione Avanzata

L’automazione è al cuore dello smart manufacturing. L’integrazione di robotica avanzata e sistemi di controllo automatizzati consente di eseguire compiti ripetitivi e complessi con precisione e velocità superiori rispetto alle capacità umane. Questi sistemi possono funzionare 24 ore su 24, 7 giorni su 7, senza pause, aumentando così il throughput e la capacità produttiva complessiva.

Interconnessione dei Macchinari

Grazie all’Internet delle Cose (IoT), i macchinari all’interno di uno stabilimento possono comunicare tra loro, condividendo dati in tempo reale. Questo livello di interconnessione permette di ottimizzare i flussi di lavoro, sincronizzare le operazioni e ridurre i tempi di inattività non pianificati. Inoltre, la manutenzione predittiva diventa possibile, riducendo al minimo i fermi macchina dovuti a guasti.

Analisi dei Dati in Tempo Reale

La raccolta e l’analisi dei dati in tempo reale consentono di monitorare continuamente le prestazioni della linea di produzione. I sistemi di intelligenza artificiale possono analizzare questi dati per identificare colli di bottiglia, inefficienze e opportunità di miglioramento. Le decisioni basate su dati concreti portano a processi più snelli e ottimizzati, aumentando la produttività.

Flessibilità della Produzione

Lo smart manufacturing permette una maggiore flessibilità nella produzione, adattando rapidamente le linee produttive ai cambiamenti della domanda del mercato. Questa capacità di adattamento rapido consente di ridurre i tempi di setup e di passaggio da un prodotto all’altro, aumentando la velocità complessiva di produzione e riducendo i tempi di inattività.

Collaborazione Uomo-Macchina

Le tecnologie di smart manufacturing migliorano la collaborazione tra esseri umani e macchine. I sistemi di assistenza automatizzati possono supportare i lavoratori nelle operazioni complesse, riducendo il carico di lavoro fisico e mentale. Questo non solo aumenta la produttività umana, ma migliora anche la qualità del lavoro, riducendo errori e aumentando la soddisfazione dei dipendenti.

Supply Chain Integrata

Lo smart manufacturing estende i suoi benefici anche alla gestione della supply chain. L’integrazione dei dati lungo tutta la catena di fornitura permette di sincronizzare meglio le operazioni di approvvigionamento, produzione e distribuzione. Una supply chain integrata e ottimizzata riduce i tempi di consegna e minimizza le interruzioni, contribuendo a mantenere una produzione continua e fluida.

2. Riduzione dei Costi Operativi

L’implementazione di tecnologie come l’Internet delle Cose (IoT) e l’intelligenza artificiale consente un monitoraggio continuo dei macchinari e dei processi. Questo permette di prevenire guasti, ridurre i tempi di fermo macchina e ottimizzare l’uso delle risorse, portando a una significativa riduzione dei costi operativi.Lo smart manufacturing non solo migliora la produttività, ma rappresenta anche un potente strumento per ridurre i costi operativi. Esaminiamo in dettaglio i vari modi in cui questa tecnologia può aiutare le aziende a risparmiare.

Manutenzione Predittiva

Una delle principali cause di costi operativi elevati è il fermo macchina non pianificato. Grazie ai sensori IoT e all’analisi avanzata dei dati, lo smart manufacturing permette di implementare la manutenzione predittiva. I macchinari possono essere monitorati in tempo reale, rilevando segnali di usura o malfunzionamento prima che si verifichino guasti. Questo approccio riduce i costi di manutenzione e previene le costose interruzioni della produzione.

Ottimizzazione dell’Energia

L’uso efficiente dell’energia è un altro fattore chiave per ridurre i costi operativi. Le tecnologie smart permettono di monitorare e gestire il consumo energetico dei macchinari e degli impianti in tempo reale. Attraverso l’analisi dei dati, è possibile identificare aree di spreco e implementare soluzioni per ottimizzare l’uso dell’energia, riducendo significativamente le bollette energetiche.

Riduzione degli Scarti e dei Difetti

La qualità dei prodotti può essere costantemente monitorata durante tutto il processo produttivo, grazie ai sensori e all’analisi dei dati. Questo permette di identificare immediatamente eventuali difetti e di correggerli sul nascere, riducendo così gli scarti e i costi associati alla produzione di pezzi difettosi. Un processo produttivo più accurato comporta meno rilavorazioni e meno sprechi di materiale.

Efficienza delle Risorse Umane

L’automazione dei processi ripetitivi e ad alto rischio permette di liberare le risorse umane per compiti più strategici e a valore aggiunto. Ciò non solo migliora l’efficienza operativa, ma riduce anche i costi legati alla manodopera. I lavoratori possono essere reindirizzati verso attività che richiedono maggiore creatività e capacità decisionale, aumentando la produttività senza aumentare i costi del personale.

Ottimizzazione dei Processi Produttivi

L’integrazione di tecnologie avanzate permette di ottimizzare i processi produttivi end-to-end. I sistemi di intelligenza artificiale e machine learning possono analizzare i dati per migliorare i flussi di lavoro, ridurre i tempi di ciclo e ottimizzare l’uso delle risorse. Questo porta a una produzione più efficiente, con meno sprechi e costi ridotti.

Gestione della Supply Chain

Lo smart manufacturing facilita una gestione più efficiente della supply chain, riducendo i costi di approvvigionamento e logistica. L’integrazione dei dati lungo tutta la catena di fornitura permette di prevedere meglio la domanda, ottimizzare le scorte e ridurre i costi di stoccaggio. Una supply chain più snella e ben gestita si traduce in risparmi significativi.

Riduzione dei Costi di Conformità

Le tecnologie smart aiutano le aziende a mantenere la conformità con le normative di settore in modo più efficiente e meno costoso. La raccolta automatica e l’analisi dei dati facilitano la tracciabilità e la documentazione necessarie per soddisfare i requisiti normativi, riducendo i costi associati alla gestione della conformità.

3. Miglioramento della Qualità

Grazie alla raccolta e all’analisi dei dati in tempo reale, le aziende possono monitorare costantemente la qualità dei prodotti, individuando immediatamente eventuali anomalie. Questo porta a una riduzione degli scarti e a una produzione più uniforme e di alta qualità, rispondendo meglio alle aspettative dei clienti. Ecco come lo smart manufacturing contribuisce a elevare gli standard qualitativi.

Monitoraggio in Tempo Reale

Grazie all’integrazione di sensori IoT e sistemi di monitoraggio avanzati, è possibile raccogliere dati in tempo reale su ogni fase del processo produttivo. Questi dati includono parametri critici come temperatura, pressione, umidità e velocità delle macchine. Il monitoraggio continuo permette di rilevare immediatamente qualsiasi deviazione dai valori ottimali, consentendo interventi rapidi per correggere eventuali problemi prima che compromettano la qualità del prodotto.

Analisi Predittiva e Preventiva

L’uso di algoritmi di intelligenza artificiale e machine learning permette di analizzare grandi quantità di dati raccolti dai sensori e identificare pattern che potrebbero indicare futuri problemi di qualità. Questa analisi predittiva consente di prevenire difetti prima che si verifichino, migliorando la consistenza e l’affidabilità della produzione. La manutenzione preventiva basata su questi dati riduce anche i tempi di fermo macchina, contribuendo ulteriormente alla qualità.

Automazione di Precisione

Le tecnologie di automazione avanzata, inclusi i robot e i sistemi di controllo automatizzati, offrono un livello di precisione e ripetibilità che è difficile da ottenere con il lavoro manuale. Questi sistemi possono eseguire operazioni complesse con tolleranze estremamente ridotte, garantendo che ogni prodotto sia realizzato secondo specifiche esatte. L’automazione di precisione riduce gli errori umani e aumenta la uniformità della produzione.

Tracciabilità Completa

La tracciabilità è fondamentale per garantire la qualità e la sicurezza dei prodotti, soprattutto in settori come l’alimentare, il farmaceutico e l’automotive. Lo smart manufacturing permette di tracciare ogni componente e ogni fase del processo produttivo. Ogni prodotto può essere seguito dalla materia prima fino al prodotto finito, rendendo possibile identificare e isolare rapidamente eventuali lotti difettosi. Questo livello di tracciabilità migliora la capacità di risposta a eventuali problemi di qualità e facilita il rispetto delle normative.

Feedback Immediato e Correzioni in Linea

L’integrazione di sistemi di feedback immediato consente di apportare correzioni in tempo reale durante la produzione. Se viene rilevata una discrepanza o un difetto, le macchine possono essere automaticamente regolate per correggere l’errore. Questo approccio riduce gli scarti e migliora la qualità complessiva del prodotto, poiché eventuali problemi vengono risolti immediatamente anziché accumularsi nel corso della produzione.

Collaudi e Ispezioni Automatizzati

I sistemi di visione artificiale e altre tecnologie di ispezione automatizzata possono essere utilizzati per eseguire controlli di qualità dettagliati su ogni pezzo prodotto. Questi sistemi sono in grado di rilevare difetti minimi che potrebbero sfuggire all’occhio umano, garantendo che solo i prodotti conformi agli standard più elevati vengano immessi sul mercato. L’automazione delle ispezioni riduce il rischio di errori e aumenta l’affidabilità dei controlli di qualità.

Personalizzazione e Miglioramento Continuo

Lo smart manufacturing consente di raccogliere e analizzare dati dettagliati sulle prestazioni dei prodotti e sui feedback dei clienti. Queste informazioni possono essere utilizzate per apportare miglioramenti continui al design e ai processi produttivi, adattandosi rapidamente alle esigenze del mercato e alle preferenze dei clienti. La capacità di personalizzare la produzione in modo efficiente migliora la soddisfazione del cliente e aumenta la qualità percepita dei prodotti.

Maggiore Flessibilità

Lo smart manufacturing consente di personalizzare la produzione in base alle esigenze specifiche dei clienti. La flessibilità delle linee di produzione permette di realizzare piccoli lotti di prodotti diversificati senza aumentare significativamente i costi, soddisfacendo così le richieste di mercati sempre più esigenti e segmentati. Vediamo in dettaglio come lo smart manufacturing migliora la flessibilità della produzione.

Produzione Personalizzata

Grazie allo smart manufacturing è possibile personalizzare la produzione in modo efficiente, realizzando prodotti su misura per le specifiche esigenze dei clienti senza aumentare significativamente i costi. Le tecnologie di produzione additiva, come la stampa 3D, consentono di produrre piccoli lotti di prodotti personalizzati con tempi di setup ridotti. Questo è particolarmente utile nei settori dove la personalizzazione è un valore aggiunto, come l’abbigliamento, l’automotive e l’elettronica di consumo.

Riconfigurazione Rapida delle Linee di Produzione

Le linee di produzione tradizionali sono spesso rigide e difficili da riconfigurare. In uno scenario di smart manufacturing, l’uso di robot collaborativi e macchine utensili a controllo numerico permette di cambiare rapidamente da un tipo di prodotto a un altro. I sistemi di produzione flessibili possono essere riprogrammati con facilità, riducendo i tempi di setup e migliorando la reattività alle nuove richieste del mercato.

Riduzione dei Tempi di Ciclo

L’integrazione di tecnologie avanzate consente di ottimizzare i flussi di lavoro e ridurre i tempi di ciclo della produzione. I sistemi di intelligenza artificiale analizzano i dati in tempo reale per identificare colli di bottiglia e inefficienze, permettendo di intervenire rapidamente per migliorare la velocità di produzione. Questo consente alle aziende di rispondere più rapidamente alle variazioni della domanda.

Produzione Just-in-Time

Lo smart manufacturing supporta il modello di produzione just-in-time, che riduce la necessità di grandi scorte di magazzino. Con la possibilità di produrre in base alla domanda reale, le aziende possono ridurre i costi di stoccaggio e i rischi di obsolescenza dei prodotti. La produzione just-in-time richiede una supply chain ben integrata e coordinata, che è facilitata dalle tecnologie di smart manufacturing.

Adattamento ai Cambiamenti di Progetto

Le esigenze di mercato e i gusti dei clienti possono cambiare rapidamente, richiedendo modifiche frequenti ai progetti dei prodotti. Lo smart manufacturing permette di implementare queste modifiche in modo rapido e senza interruzioni significative. L’uso di software di progettazione avanzata e sistemi di gestione del ciclo di vita del prodotto (PLM) consente di aggiornare i progetti e implementare le modifiche direttamente nelle linee di produzione.

Gestione Agile della Supply Chain

La flessibilità della produzione si estende anche alla gestione della supply chain. La connettività e l’analisi dei dati in tempo reale consentono una gestione più agile e reattiva delle forniture. Le aziende possono adattarsi rapidamente a cambiamenti nei tempi di consegna, disponibilità dei materiali e variazioni della domanda, mantenendo una produzione fluida e continua.

Collaborazione Uomo-Macchina

I robot collaborativi (cobot) e i sistemi di assistenza automatizzati migliorano la flessibilità operativa, permettendo ai lavoratori di interagire con le macchine in modo sicuro e efficiente. I cobot possono essere facilmente riprogrammati per eseguire diverse operazioni, adattandosi rapidamente ai cambiamenti nelle linee di produzione. Questo tipo di collaborazione aumenta la versatilità delle operazioni produttive.

Innovazione Continua

La capacità di integrare rapidamente nuove tecnologie e innovazioni è un altro aspetto della flessibilità dello smart manufacturing. Le aziende possono sperimentare e implementare nuove soluzioni tecnologiche senza dover effettuare cambiamenti radicali nelle infrastrutture produttive esistenti. Questa capacità di adattamento continuo consente alle aziende di restare all’avanguardia nel loro settore.

Sostenibilità Ambientale

L’ottimizzazione dei processi produttivi e la gestione efficiente delle risorse contribuiscono a ridurre l’impatto ambientale delle attività industriali. L’uso intelligente dell’energia e delle materie prime porta a una produzione più sostenibile, in linea con le crescenti aspettative in termini di responsabilità ambientale. Vediamo come le tecnologie e le pratiche associate allo smart manufacturing promuovono una produzione più ecologica e responsabile.

Ottimizzazione dell’Energia

Uno degli aspetti principali dello smart manufacturing è l’ottimizzazione dell’uso dell’energia. Sensori IoT e sistemi di gestione energetica permettono di monitorare in tempo reale il consumo di energia e di identificare le aree di inefficienza. Attraverso l’analisi dei dati, le aziende possono implementare strategie per ridurre il consumo energetico, come l’automazione intelligente che spegne i macchinari non in uso e l’uso di fonti di energia rinnovabile.

Riduzione degli Scarti di Produzione

Le tecnologie avanzate di produzione, come la stampa 3D e la produzione additiva, permettono di ridurre significativamente gli scarti di materiale. Questi processi utilizzano solo il materiale necessario per creare il prodotto finale, eliminando gli sprechi tipici dei metodi di produzione tradizionali. Inoltre, l’analisi in tempo reale e il monitoraggio della qualità consentono di rilevare e correggere immediatamente eventuali difetti, riducendo ulteriormente gli scarti.

Manutenzione Predittiva e Preventiva

La manutenzione predittiva aiuta a prevenire guasti imprevisti e prolungare la vita utile dei macchinari. Sensori avanzati e algoritmi di intelligenza artificiale monitorano lo stato delle attrezzature, permettendo interventi di manutenzione solo quando realmente necessari. Questo non solo riduce i costi operativi ma diminuisce anche l’impatto ambientale, evitando la produzione di rifiuti dovuti a parti danneggiate e sostituite prematuramente.

Gestione Efficiente delle Risorse

Lo smart manufacturing consente una gestione più efficiente delle risorse, inclusi acqua, materie prime e materiali ausiliari. Sistemi di monitoraggio e gestione avanzati possono tracciare l’uso delle risorse in tempo reale, permettendo alle aziende di ottimizzare i processi e ridurre gli sprechi. Ad esempio, il riutilizzo delle acque di processo e il riciclo dei materiali di scarto contribuiscono a minimizzare l’impatto ambientale.

Produzione Just-in-Time

La produzione just-in-time riduce la necessità di grandi scorte di magazzino, che richiedono energia per la conservazione e spesso portano a sprechi se i prodotti diventano obsoleti. Produzione e approvvigionamento basati sulla domanda reale permettono di ridurre i costi di stoccaggio e minimizzare l’impatto ambientale legato alla produzione e allo smaltimento dei prodotti in eccesso.

Logistica Ottimizzata

La gestione intelligente della supply chain e della logistica consente di ridurre le emissioni di CO2 associate al trasporto dei materiali e dei prodotti finiti. L’analisi dei dati e l’uso di algoritmi di ottimizzazione aiutano a pianificare percorsi di trasporto più efficienti e a consolidare le spedizioni, riducendo il numero di viaggi necessari. Inoltre, l’uso di veicoli elettrici o ibridi nella flotta di trasporto contribuisce ulteriormente a ridurre l’impatto ambientale.

Riciclo e Economia Circolare

Lo smart manufacturing promuove l’adozione di pratiche di economia circolare, dove i materiali e i prodotti vengono riciclati e riutilizzati. Le tecnologie avanzate permettono di tracciare i materiali durante tutto il ciclo di vita del prodotto, facilitando il recupero e il riciclo. Ad esempio, i prodotti possono essere progettati per un facile disassemblaggio, permettendo il recupero efficiente dei materiali preziosi e riducendo i rifiuti.

Conformità Normativa e Reporting

Le tecnologie digitali facilitano la conformità con le normative ambientali, grazie alla capacità di monitorare e documentare in modo preciso l’uso delle risorse e le emissioni. I sistemi di gestione ambientale possono generare report dettagliati e in tempo reale, aiutando le aziende a rispettare le leggi e le regolamentazioni e a migliorare continuamente le loro pratiche sostenibili.

Conclusioni

Lo smart manufacturing rappresenta una svolta epocale per l’industria, con benefici che vanno ben oltre la semplice automazione. Aumenta la produttività, riduce i costi, migliora la qualità dei prodotti, offre flessibilità e promuove la sostenibilità ambientale. L’aumento della produttività attraverso lo smart manufacturing non deriva da una singola innovazione, ma da un insieme integrato di tecnologie avanzate che lavorano sinergicamente. Automazione, interconnessione, analisi dei dati, flessibilità, collaborazione uomo-macchina e una supply chain integrata sono tutti elementi che contribuiscono a creare un ambiente produttivo altamente efficiente e reattivo. La riduzione dei costi operativi attraverso lo smart manufacturing è il risultato di un approccio integrato che combina manutenzione predittiva, ottimizzazione dell’energia, miglioramento della qualità, efficienza delle risorse umane, ottimizzazione dei processi produttivi, gestione della supply chain e conformità normativa. Implementare queste tecnologie non solo rende le operazioni più efficienti, ma consente alle aziende di risparmiare significativamente, migliorando così la loro competitività sul mercato globale. La maggiore flessibilità offerta dallo smart manufacturing deriva da una combinazione di tecnologie avanzate e pratiche di gestione che permettono di adattarsi rapidamente ai cambiamenti del mercato e alle esigenze dei clienti. Produzione personalizzata, riconfigurazione rapida delle linee, riduzione dei tempi di ciclo, produzione just-in-time, adattamento ai cambiamenti di progetto, gestione agile della supply chain, collaborazione uomo-macchina e innovazione continua sono tutti fattori che contribuiscono a creare un ambiente produttivo altamente flessibile. Ottimizzazione dell’energia, riduzione degli scarti, manutenzione predittiva, gestione efficiente delle risorse, produzione just-in-time, logistica ottimizzata, riciclo ed economia circolare e conformità normativa sono tutti fattori che contribuiscono a creare un sistema produttivo più sostenibile ed ecologicamente responsabile. Adottare le tecnologie analizzate finora non è solo una scelta strategica, ma una necessità per le aziende che vogliono restare competitive nel mercato globale.

Unisciti alla rivoluzione dello smart manufacturing e scopri come queste tecnologie possono trasformare la tua azienda, rendendola più efficiente, innovativa e sostenibile.